Soldadura d'acer inoxidable

1. Brasabilitat

El problema principal de la soldadura d'acer inoxidable és que la pel·lícula d'òxid a la superfície afecta seriosament la humectació i la propagació de la soldadura.Diversos acers inoxidables contenen una quantitat considerable de Cr, i alguns també contenen Ni, Ti, Mn, Mo, Nb i altres elements, que poden formar una varietat d'òxids o fins i tot òxids compostos a la superfície.Entre ells, els òxids Cr2O3 i TiO2 de Cr i Ti són força estables i difícils d'eliminar.Quan es solda a l'aire, s'ha d'utilitzar flux actiu per eliminar-los;Quan es solda en atmosfera protectora, la pel·lícula d'òxid només es pot reduir en atmosfera d'alta puresa amb baix punt de rosada i temperatura prou alta;En la soldadura al buit, és necessari tenir prou buit i temperatura suficient per aconseguir un bon efecte de soldadura.

Un altre problema de la soldadura d'acer inoxidable és que la temperatura d'escalfament té un efecte greu sobre l'estructura del metall base.La temperatura d'escalfament de soldadura de l'acer inoxidable austenític no ha de ser superior a 1150 ℃, en cas contrari, el gra creixerà seriosament;Si l'acer inoxidable austenític no conté element estable Ti o Nb i té un alt contingut de carboni, també s'ha d'evitar la soldadura forta a la temperatura de sensibilització (500 ~ 850 ℃).Per evitar que la resistència a la corrosió disminueixi a causa de la precipitació de carbur de crom.La selecció de la temperatura de soldadura per a l'acer inoxidable martensític és més estricta.Un és fer coincidir la temperatura de soldadura amb la temperatura d'extinció, per tal de combinar el procés de soldadura amb el procés de tractament tèrmic;L'altra és que la temperatura de soldadura ha de ser inferior a la temperatura de temperat per evitar que el metall base es suavitzi durant la soldadura.El principi de selecció de la temperatura de soldadura de l'acer inoxidable endurit per precipitació és el mateix que el de l'acer inoxidable martensític, és a dir, la temperatura de soldadura ha de coincidir amb el sistema de tractament tèrmic per obtenir les millors propietats mecàniques.

A més dels dos problemes principals anteriors, hi ha una tendència a esquerdes per tensió quan es solda acer inoxidable austenític, especialment quan es solda amb metall d'ompliment de coure-zinc.Per tal d'evitar l'esquerda per tensió, la peça de treball s'ha d'alleujar la tensió abans de la soldadura forta, i la peça de treball s'ha d'escalfar uniformement durant la soldadura.

2. Material de soldadura

(1) Segons els requisits d'ús de les soldadures d'acer inoxidable, els metalls de farciment de soldadura que s'utilitzen habitualment per a les soldadures d'acer inoxidable inclouen metall de farciment de soldadura amb plom d'estany, metall de farciment de soldadura a base de plata, metall d'ompliment de soldadura a base de coure, metall de farciment de soldadura a base de manganès, a base de níquel. metall d'aportació de soldadura i metall d'aportació de metalls preciosos.

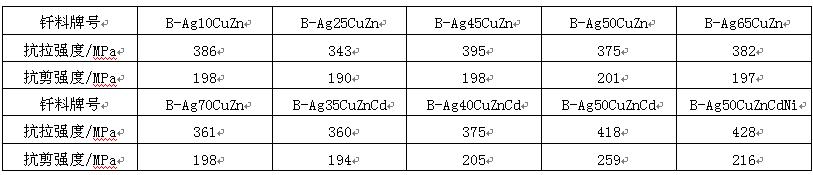

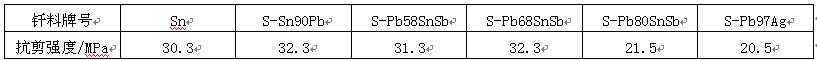

La soldadura de plom d'estany s'utilitza principalment per a la soldadura d'acer inoxidable i és adequada per tenir un alt contingut d'estany.Com més gran sigui el contingut d'estany de la soldadura, millor serà la seva humectabilitat en acer inoxidable.La resistència al tall de les juntes d'acer inoxidable 1Cr18Ni9Ti soldades amb diverses soldadures comunes de plom d'estany es mostra a la taula 3. A causa de la baixa resistència de les juntes, només s'utilitzen per soldar peces amb una petita capacitat de suport.

Taula 3 resistència al tall de la junta d'acer inoxidable 1Cr18Ni9Ti soldada amb soldadura de plom d'estany

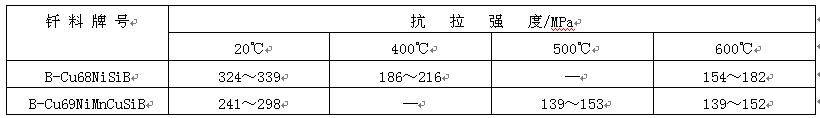

Els metalls d'aportació basats en plata són els metalls d'aportació més utilitzats per soldar l'acer inoxidable.Entre ells, els metalls d'ompliment de plata coure zinc i plata coure zinc cadmi són els més utilitzats perquè la temperatura de soldadura té poc efecte sobre les propietats del metall base.La força de les juntes d'acer inoxidable ICr18Ni9Ti soldades amb diverses soldadures comunes a base de plata es mostra a la taula 4. Les juntes d'acer inoxidable soldades amb soldadures a base de plata rarament s'utilitzen en mitjans altament corrosius i la temperatura de treball de les juntes generalment no supera els 300 ℃ .Quan es solda l'acer inoxidable sense níquel, per tal d'evitar la corrosió de la junta soldada en un ambient humit, s'ha d'utilitzar metall de farciment de soldadura amb més níquel, com ara b-ag50cuzncdni.Quan es solda l'acer inoxidable martensític, per tal d'evitar l'estovament del metall base, s'ha d'utilitzar metall d'aportació de soldadura amb una temperatura de soldadura que no superi els 650 ℃, com ara b-ag40cuzncd.Quan es solda l'acer inoxidable en atmosfera protectora, per tal d'eliminar la pel·lícula d'òxid a la superfície, es pot utilitzar flux de soldadura automàtica que conté liti, com ara b-ag92culi i b-ag72culi.Quan es solda l'acer inoxidable al buit, per tal que el metall d'aportació encara tingui una bona humectabilitat quan no conté elements com Zn i CD que siguin fàcils d'evaporar, el metall d'aportació de plata que conté elements com Mn, Ni i RD es pot seleccionat.

Taula 4 resistència de la junta d'acer inoxidable ICr18Ni9Ti soldada amb metall d'aportació a base de plata

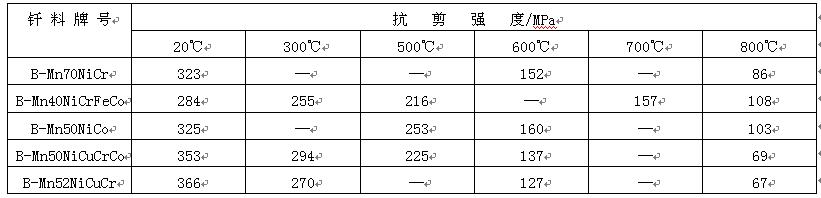

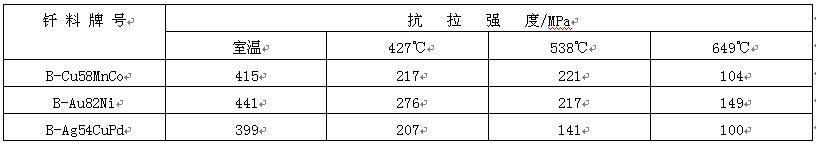

Els metalls de farciment de soldadura a base de coure utilitzats per a la soldadura de diferents acers són principalment coure pur, coure níquel i coure, manganès, cobalt, metalls de farciment.El metall de farciment de soldadura de coure pur s'utilitza principalment per a la soldadura sota protecció de gas o al buit.La temperatura de treball de la junta d'acer inoxidable no supera els 400 ℃, però la junta té poca resistència a l'oxidació.El metall de farciment de soldadura de coure níquel s'utilitza principalment per a la soldadura amb flama i la soldadura per inducció.La resistència de la junta d'acer inoxidable 1Cr18Ni9Ti soldada es mostra a la taula 5. Es pot veure que la junta té la mateixa resistència que el metall base i la temperatura de treball és alta.El metall de farciment de soldadura de Cu Mn co s'utilitza principalment per soldar acer inoxidable martensític en atmosfera protectora.La força de la junta i la temperatura de treball són comparables a les que es solden amb metall d'aportació a base d'or.Per exemple, la junta d'acer inoxidable 1Cr13 soldada amb soldadura b-cu58mnco té el mateix rendiment que la mateixa junta d'acer inoxidable soldada amb soldadura b-au82ni (vegeu la taula 6), però el cost de producció es redueix molt.

Taula 5 resistència al tall de la junta d'acer inoxidable 1Cr18Ni9Ti soldada amb metall de farciment de base de coure d'alta temperatura

Taula 6 resistència al tall de la junta soldada d'acer inoxidable 1Cr13

Els metalls de farciment de soldadura a base de manganès s'utilitzen principalment per a la soldadura amb blindatge de gas, i cal que la puresa del gas sigui alta.Per evitar el creixement del gra del metall base, s'hauria de seleccionar el metall de farciment de soldadura corresponent amb una temperatura de soldadura inferior a 1150 ℃.Es pot obtenir un efecte de soldadura satisfactori per a juntes d'acer inoxidable soldades amb soldadura a base de manganès, tal com es mostra a la Taula 7. La temperatura de treball de la junta pot arribar als 600 ℃.

Taula 7 resistència al tall de la junta d'acer inoxidable lcr18ni9fi soldada amb metall d'aportació a base de manganès

Quan l'acer inoxidable es solda amb metall de farciment a base de níquel, la junta té un bon rendiment a alta temperatura.Aquest metall d'aportació s'utilitza generalment per a la soldadura amb blindatge de gas o la soldadura al buit.Per superar el problema que es produeixen més compostos fràgils a la junta soldada durant la formació de l'articulació, que redueix seriosament la resistència i la plasticitat de la junta, s'ha de reduir al mínim el buit de la junta per garantir que els elements fàcils de formar en fase trencadissa a la junta. la soldadura es difon completament al metall base.Per tal d'evitar que es produeixi un creixement de gra de metall base a causa d'un llarg temps de retenció a la temperatura de soldadura, es poden prendre les mesures del procés de manteniment de curta durada i tractament de difusió a temperatura més baixa (en comparació amb la temperatura de soldadura) després de la soldadura.

Els metalls de farciment de soldadura de metalls nobles utilitzats per a la soldadura d'acer inoxidable inclouen principalment metalls de farciment a base d'or i metalls de farciment que contenen pal·ladi, dels quals els més típics són b-au82ni, b-ag54cupd i b-au82ni, que tenen una bona humectabilitat.La junta d'acer inoxidable soldada té una resistència a alta temperatura i resistència a l'oxidació, i la temperatura màxima de treball pot arribar als 800 ℃.B-ag54cupd té característiques similars a b-au82ni i el seu preu és baix, per la qual cosa tendeix a substituir b-au82ni.

(2) La superfície de l'acer inoxidable en l'atmosfera de flux i forn conté òxids com Cr2O3 i TiO2, que només es poden eliminar mitjançant l'ús de flux amb una forta activitat.Quan l'acer inoxidable es solda amb soldadura de plom d'estany, el flux adequat és una solució aquosa d'àcid fosfòric o una solució d'àcid clorhídric d'òxid de zinc.El temps d'activitat de la solució aquosa d'àcid fosfòric és curt, per la qual cosa s'ha d'adoptar el mètode de soldadura forta d'escalfament ràpid.Els fluxos Fb102, fb103 o fb104 es poden utilitzar per soldar acer inoxidable amb metalls d'aportació basats en plata.Quan es solda l'acer inoxidable amb metall d'aportació a base de coure, s'utilitza flux fb105 a causa de l'alta temperatura de soldadura.

Quan es solda l'acer inoxidable al forn, sovint s'utilitza atmosfera de buit o atmosfera protectora, com ara hidrogen, argó i amoníac en descomposició.Durant la soldadura al buit, la pressió de buit ha de ser inferior a 10-2 Pa.Quan es solda en una atmosfera protectora, el punt de rosada del gas no ha de ser superior a -40 ℃ Si la puresa del gas no és suficient o la temperatura de soldadura no és alta, una petita quantitat de flux de soldadura amb gas, com el trifluorur de bor, pot afegir-se a l'atmosfera.

2. Tecnologia de soldadura forta

L'acer inoxidable s'ha de netejar amb més rigor abans de la soldadura per eliminar qualsevol pel·lícula de greix i oli.És millor soldar immediatament després de la neteja.

La soldadura d'acer inoxidable pot adoptar mètodes d'escalfament mitjà de flama, inducció i forn.El forn per soldar al forn ha de tenir un bon sistema de control de temperatura (la desviació de la temperatura de soldadura ha de ser de ± 6 ℃) i es pot refredar ràpidament.Quan l'hidrogen s'utilitza com a gas de protecció per a la soldadura, els requisits d'hidrogen depenen de la temperatura de soldadura i de la composició del metall base, és a dir, com més baixa sigui la temperatura de soldadura, més el metall base conté estabilitzador i menor serà la rosada. es requereix un punt d'hidrogen.Per exemple, per als acers inoxidables martensítics com 1Cr13 i cr17ni2t, quan es solda a 1000 ℃, el punt de rosada de l'hidrogen ha de ser inferior a -40 ℃;Per a l'acer inoxidable de níquel crom 18-8 sense estabilitzador, el punt de rosada de l'hidrogen ha de ser inferior a 25 ℃ durant la soldadura a 1150 ℃;Tanmateix, per a l'acer inoxidable 1Cr18Ni9Ti que conté estabilitzador de titani, el punt de rosada de l'hidrogen ha de ser inferior a -40 ℃ quan es solda a 1150 ℃.Quan es solda amb protecció d'argó, cal que la puresa de l'argó sigui més alta.Si el coure o el níquel estan xapats a la superfície de l'acer inoxidable, es pot reduir el requisit de puresa del gas de protecció.Per tal d'assegurar l'eliminació de la pel·lícula d'òxid a la superfície de l'acer inoxidable, també es pot afegir flux de gas BF3 i també es pot utilitzar soldadura d'autoflux que contingui liti o bor.Quan es solda l'acer inoxidable al buit, els requisits per al grau de buit depenen de la temperatura de soldadura.Amb l'augment de la temperatura de soldadura, es pot reduir el buit requerit.

El procés principal de l'acer inoxidable després de la soldadura és netejar el flux residual i l'inhibidor del flux residual i dur a terme un tractament tèrmic posterior a la soldadura si és necessari.Segons el flux i el mètode de soldadura utilitzat, el flux residual es pot rentar amb aigua, netejar mecànicament o netejar químicament.Si s'utilitza abrasiu per netejar el flux residual o la pel·lícula d'òxid a la zona escalfada prop de la junta, s'ha d'utilitzar sorra o altres partícules fines no metàl·liques.Les peces d'acer inoxidable martensític i d'acer inoxidable d'enduriment per precipitació necessiten un tractament tèrmic segons els requisits especials del material després de la soldadura.Les juntes d'acer inoxidable soldades amb metalls d'aportació Ni Cr B i Ni Cr Si sovint es tracten amb tractament tèrmic de difusió després de la soldadura per reduir els requisits de la bretxa de soldadura i millorar la microestructura i les propietats de les juntes.

Hora de publicació: 13-juny-2022