1. Soldar

Es poden utilitzar tot tipus de soldadures amb una temperatura inferior a 3000 ℃ per a la soldadura W, i es poden utilitzar soldadures a base de coure o plata per a components amb una temperatura inferior a 400 ℃;Els metalls d'aportació a base d'or, de manganès, de manganès, de pal·ladi o de perforació s'utilitzen normalment per a components utilitzats entre 400 ℃ i 900 ℃;Per als components utilitzats per sobre de 1000 ℃, s'utilitzen principalment metalls purs com Nb, Ta, Ni, Pt, PD i Mo.La temperatura de treball dels components soldats amb soldadura de base de platí ha arribat als 2150 ℃.Si es realitza un tractament de difusió de 1080 ℃ després de la soldadura, la temperatura màxima de treball pot arribar als 3038 ℃.

La majoria de les soldadures utilitzades per soldar w es poden utilitzar per soldar Mo, i les soldadures a base de coure o plata es poden utilitzar per a components de Mo que treballen per sota de 400 ℃;Per a dispositius electrònics i peces no estructurals que funcionen a 400 ~ 650 ℃, es poden utilitzar soldadures de Cu Ag, Au Ni, PD Ni o Cu Ni;Es poden utilitzar metalls de farciment metàl·lics purs a base de titani o altres amb punts de fusió elevats per a components que treballen a temperatures més altes.Cal tenir en compte que els metalls d'aportació basats en manganès, cobalt i níquel generalment no es recomana per evitar la formació de compostos intermetàl·lics fràgils a les juntes de soldadura.

Quan s'utilitzen components TA o Nb per sota de 1000 ℃, es poden seleccionar injeccions a base de coure, manganès, cobalt, titani, níquel, or i pal·ladi, incloent Cu Au, Au Ni, PD Ni i Pt Au_Ni i Les soldadures de Cu Sn tenen una bona humectabilitat a TA i Nb, bona formació de soldadura i alta resistència a la junta.Com que els metalls d'aportació basats en plata tendeixen a fer trencadissos els metalls de soldadura, s'han d'evitar tant com sigui possible.Per als components utilitzats entre 1000 ℃ i 1300 ℃, els metalls purs Ti, V, Zr o aliatges basats en aquests metalls que formen sòlids i líquids infinits amb ells s'han de seleccionar com a metalls d'aportació de soldadura.Quan la temperatura de servei és més alta, es pot seleccionar el metall d'aportació que conté HF.

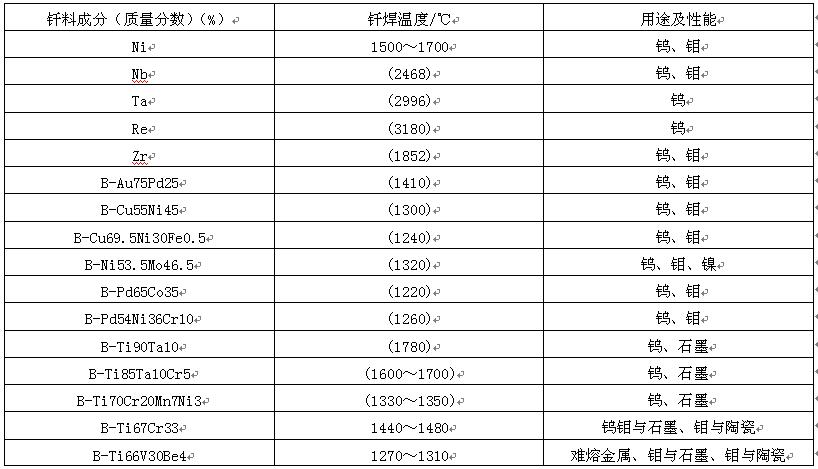

W. Vegeu la taula 13 per a la soldadura de metalls d'aportació per Mo, Ta i Nb a alta temperatura.

Taula 13 soldadura de metalls d'aportació per a la soldadura a alta temperatura de metalls refractaris

2. Tecnologia de soldadura forta

Abans de la soldadura, cal eliminar amb cura l'òxid de la superfície del metall refractari.Es pot utilitzar la mòlta mecànica, la neteja amb sorra, la neteja per ultrasons o la neteja química.La soldadura s'ha de dur a terme immediatament després del procés de neteja.

A causa de la fragilitat inherent de W, les peces w s'han de manipular amb cura en l'operació de muntatge de components per evitar trencaments.Per evitar la formació de carbur de tungstè trencadís, s'ha d'evitar el contacte directe entre W i grafit.Abans de la soldadura, s'eliminarà la pretensió deguda al procés de presoldadura o soldadura.W és molt fàcil d'oxidar quan augmenta la temperatura.El grau de buit ha de ser prou alt durant la soldadura.Quan la soldadura es realitza dins del rang de temperatura de 1000 ~ 1400 ℃, el grau de buit no ha de ser inferior a 8 × 10-3Pa。 Per tal de millorar la temperatura de refusió i la temperatura de servei de la junta, el procés de soldadura es pot combinar amb el tractament de difusió després de la soldadura.Per exemple, la soldadura b-ni68cr20si10fel s'utilitza per soldar W a 1180 ℃.Després de tres tractaments de difusió de 1070 ℃ / 4 h, 1200 ℃ / 3,5 h i 1300 ℃ / 2 h després de la soldadura, la temperatura de servei de la junta soldada pot arribar a més de 2200 ℃.

El petit coeficient d'expansió tèrmica s'ha de tenir en compte a l'hora de muntar la junta soldada de Mo, i la bretxa de la junta ha d'estar dins del rang de 0,05 ~ 0,13 mm.Si s'utilitza un accessori, seleccioneu un material amb un petit coeficient d'expansió tèrmica.La recristal·lització de Mo es produeix quan la soldadura amb flama, el forn d'atmosfera controlada, el forn de buit, el forn d'inducció i la calefacció per resistència superen la temperatura de recristal·lització o la temperatura de recristal·lització disminueix a causa de la difusió dels elements de soldadura.Per tant, quan la temperatura de soldadura és propera a la temperatura de recristal·lització, com més curt sigui el temps de soldadura, millor.Quan es solda per sobre de la temperatura de recristal·lització de Mo, el temps de soldadura i la velocitat de refredament s'han de controlar per evitar esquerdes causades per un refredament massa ràpid.Quan s'utilitza la soldadura amb flama d'oxiacetilè, és ideal utilitzar un flux mixt, és a dir, un borat industrial o un flux de soldadura de plata més un flux d'alta temperatura que conté fluorur de calci, que pot obtenir una bona protecció.El mètode consisteix a cobrir primer una capa de flux de soldadura de plata a la superfície de Mo i després cobrir un flux d'alta temperatura.El flux de soldadura de plata té activitat en un rang de temperatura més baix i la temperatura activa del flux d'alta temperatura pot arribar als 1427 ℃.

Els components TA o Nb es solden preferiblement al buit i el grau de buit no és inferior a 1,33 × 10-2Pa.Si la soldadura es realitza sota la protecció de gas inert, les impureses del gas com ara monòxid de carboni, amoníac, nitrogen i diòxid de carboni s'han d'eliminar estrictament.Quan la soldadura forta o la soldadura per resistència es duu a terme a l'aire, s'ha d'utilitzar un metall d'aportació de soldadura especial i un flux adequat.Per evitar que el TA o el Nb entrin en contacte amb l'oxigen a alta temperatura, es pot xapar una capa de coure o níquel metàl·lic a la superfície i es pot dur a terme el tractament de recuit de difusió corresponent.

Hora de publicació: 13-juny-2022