1. Material de soldadura

(1)El brazing d'acer al carboni i l'acer de baix aliatge inclou el balat suau i el brasat dur.La soldadura àmpliament utilitzada en soldadura suau és la soldadura de plom d’estany.La humectació d’aquesta soldadura a l’acer augmenta amb l’augment del contingut de l’estany, de manera que s’hauria d’utilitzar la soldadura amb un alt contingut de llauna per segellar les juntes.La capa composta intermetàl·lica FESN2 es pot formar a la interfície entre estany i acer en soldadura de plom d’estany.Per tal d’evitar la formació de compostos en aquesta capa, s’ha de controlar correctament la temperatura de la baça i el temps de retenció.La resistència al tall de les juntes d'acer al carboni soldades amb diverses soldadures de plom d'estany típiques es mostra a la taula 1. Entre elles, la resistència de la junta soldada amb un 50% w (SN) és la més alta i la resistència de la junta soldada amb soldadura lliure d'antimoni és superior a que amb antimoni.

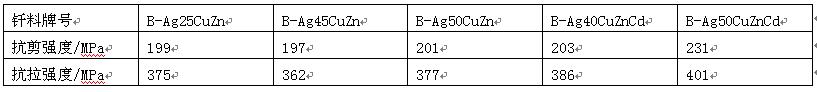

Taula 1 Força de cisalla de les juntes d’acer de carboni amb soldadura de plom d’estany

Quan s’acer al carboni i l’acer d’aliatge baix, el coure pur, el zinc de coure i els metalls de farciment de zinc de coure d’argent s’utilitzen principalment.El coure pur té un punt de fusió elevat i és fàcil d’oxidar el metall base durant el bestiar.S'utilitza principalment per a la blindatge de gasos i el buit de buit.No obstant això, cal tenir en compte que l'espai entre les juntes soldades hauria de ser inferior a 0,05 mm per evitar el problema que el buit de la junta no es pugui omplir a causa de la bona fluïdesa del coure.Les articulacions d’acer de carboni i baixes d’aliatge amb coure pur tenen una gran resistència.Generalment, la força de cisalla és de 150 ~ 215mpa, mentre que la resistència a la tracció es distribueix entre 170 ~ 340mpa.

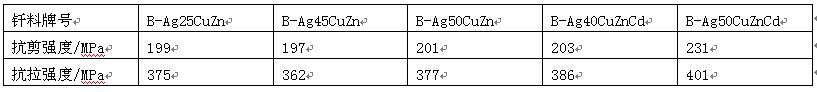

En comparació amb el coure pur, el punt de fusió de la soldadura de zinc de coure disminueix a causa de l’addició de Zn.Per tal d’evitar l’evaporació de Zn durant el marcatge, d’una banda, es pot afegir una petita quantitat de SI a la soldadura de zinc de coure;D'altra banda, s'han d'utilitzar mètodes de calefacció ràpida, com ara el brasat de la flama, el brazing d'inducció i el brazing.Les articulacions d’acer al carboni i acer baix d’aliatge amb farciment de coure de coure metall tenen una bona resistència i plasticitat.Per exemple, la resistència a la tracció i la resistència a la cisalla de les articulacions d’acer al carboni arrebossades amb soldadura B-CU62ZN arriben a 420MPa i 290MPa.El punt de fusió de la soldadura de l'estació de coure de plata és inferior al de la soldadura de zinc de coure, que és convenient per a la soldadura d'agulla.Aquest metall de farciment és adequat per a la franja de flama, el brazing d’inducció i el brazing del forn d’acer al carboni i l’acer baix d’aliatge, però el contingut de Zn s’ha de reduir el màxim possible durant el malbaratament del forn i s’ha d’augmentar la velocitat de calefacció.L’acer al carboni de baixa i l’acer baix d’aliatge amb farciment de zinc de coure de plata poden obtenir juntes amb bona resistència i plasticitat.Les dades específiques es mostren a la taula 2.

Taula 2 Força de les juntes d'acer de baix carboni Brazed amb soldadura de zinc de coure de plata

(2) Flux: el flux o el gas de blindatge s'utilitzaran per a l'acer al carboni i l'acer de baix aliatge.El flux es determina generalment pel mètode de metall i de brazing seleccionat.Quan s’utilitza la soldadura de plom d’estany, el líquid mixt de clorur de zinc i clorur d’amoni es pot utilitzar com a flux o altre flux especial.El residu d’aquest flux és generalment altament corrosiu i l’articulació s’ha de netejar estrictament després de la brazing.

Quan es seleccioni el malbaratament amb el farcit de farcit de zinc de coure, s'ha de seleccionar el flux FB301 o FB302, és a dir, el borax o la barreja de bòrax i àcid bòric;En el desplegament de la flama, la barreja de borat de metil i àcid fòrmic també es pot utilitzar com a flux de brazing, en què el vapor B2O3 té el paper de l'eliminació de la pel·lícula.

Quan s’utilitza metall de farciment de zinc de coure de plata de plata, es poden seleccionar fluxos de brazing FB102, FB103 i FB104, és a dir, la barreja de borax, àcid bòric i alguns fluorurs.El residu d’aquest flux és corrosiu fins a un cert punt i s’ha d’eliminar després de la brazing.

2. Tecnologia de soldadura forta

La superfície que s’ha de soldar s’ha de netejar mitjançant mètodes mecànics o químics per garantir que la pel·lícula d’òxid i la matèria orgànica s’eliminin completament.La superfície netejada no ha de ser massa rugosa i no s’ha d’adherir a xips metàl·lics ni a una altra brutícia.

L’acer al carboni i l’acer baix d’aliatge es poden arrossegar mitjançant diversos mètodes comuns de brazing.Durant la flama, s'ha d'utilitzar la flama neutra o lleugerament reduïda.Durant el funcionament, s'ha d'evitar el màxim possible calefacció directa de metall de farcit i flux per flama.Els mètodes de calefacció ràpides com el brazing d’inducció i el dipòsit de dipòsit són molt adequats per a l’enrenou d’acer apagat i temperat.Al mateix temps, s'hauria de seleccionar el trinxament o el brazing a una temperatura inferior al temperament per evitar suavitzar el metall base.Quan es solda l'acer d'alta resistència de baix aliatge en una atmosfera protectora, no només es requereix una gran puresa de gas, sinó que també s'ha d'utilitzar un flux de gas per assegurar la humectació i la propagació del metall d'aportació a la superfície del metall base.

El flux residual es pot eliminar mitjançant mètodes químics o mecànics.El residu de flux de brazing orgànic es pot esborrar o netejar amb gasolina, alcohol, acetona i altres dissolvents orgànics;Els residus de flux corrosiu fort com el clorur de zinc i el clorur d’amoni s’han de neutralitzar primer en la solució aquosa de NaOH, i després netejar amb aigua calenta i freda;Els residus de flux d’àcid bòric i àcid bòric són difícils d’eliminar i només es poden resoldre mitjançant mètodes mecànics o immersió de llarga durada en l’aigua creixent.

Hora de publicació: 13-juny-2022